Erodieren

Spülen bei Funkenerosion

Einfluss des Spülverhaltens von Dielektrika auf den Bearbeitungsprozess

Was macht eigentlich ein Dielektrikum?

Funktionsweise funeknerosiver Bearbeitung - Wirkweise von Dielektrika

Sicherer Umgang mit Dielektrikum

Erodieren mit maximal möglichem Gesundheitsschutz - Einflussfaktoren und Hinweis

Dielektrikum zum Drahterodieren bzw. Drahtschneiden

Deionisiertes Wasser und Öle - angepasste Dielektrika für das Drahtschneiden

Dielektrikum für das Spülen bei Funkenerosion

Bei der funkenerosiven Metallbearbeitung wird ein Objekt durch Funkenentladung zu einer gewünschten Endform verarbeitet. Auf diese Art ist eine hochpräzise und anspruchsvolle Bearbeitung von Werkstücken durch Materialabtragung möglich. Dabei findet der Bearbeitungsprozess in einem dielektrischen Bad statt. Das dort enthaltene Dielektrikum sorgt u.a. für den Abtransport der Materialabtragung aus dem Funkenspalt. Die Spülwirkung des Dielektrikums während des Fertigungsprozesses ist somit von hoher Bedeutung.

Warum ein Dielektrikum bei der Funkenerosion?

Der Sinn und Zweck von Dielektrikum bei der Funkenerosion sind Ionisation, Isolation, Kühlung sowie der Abtransport von Abtragspartikeln. Das Ausspülen von Partikeln aus dem Funkenspalt ist von wesentlicher Bedeutung für die funkenerosive Metallbearbeitung. Beim Drahterodieren wie auch beim Senkerodieren verhindert die optimale Spülwirkung des Dielektrikums die Bildung von Schmutzaufbauten. Negative Folgen solcher Schmutzaufbauten sind Brücken zwischen Elektrode und Werkstück, was wiederum zu Lichtbögen bzw. Kurzschlüssen führen kann. Diese sind besonders kontraproduktiv, da sie die Elektrode sowie das Werkstück zerstören würden.

Es kommt also auf die prozessgerechte Spülmethode und das richtige Dielektrikum an!

Auswahl des Dielektrikums für den Spülvorgang

Exzellente Kühl- und Spüleigenschaften sind gefragt. Die Qualität des Dielektrikums muss beim Spülvorgang gleichbleibend erhalten werden, um konstant gute Arbeitsergebnisse zu sichern.

Ziel ist es, die Funkenerosion präzise und hochwertig durchzuführen.

Anforderungen an das Dielektrikum

Im Rahmen des Spülvorgangs reichen die Hauptaufgaben eines Dielektrikums von der Isolierung von Elektrode und Werkstück über die Schaffung optimaler Bedingungen für den Aufbau des elektrischen Feldes bis zur Ionisation für den Funkenüberschlag. Hinzu kommen die Kühlung der Elektrode und des Werkstücks und natürlich die Hauptaufgabe: Spülen und Abtransportieren erodierter Partikel aus dem Arbeitsspalt.

Im Zusammenspiel mit der prozessgerechten Spülmethode werden mit einem Hochleistungs-Dielektrikum positive Ergebnisse bei der Abtragsrate, dem Elektrodenverschleiß, der Oberflächengüte des Werkstücks sowie bei der Abbildungsgenauigkeit erzielt werden.

- Geringere Nachfüllmengen

- Langlebigkeit

- Exzellente Kühleigenschaft

- Hervorragende Spüleigenschaft

- Optimale Abtragsrate

- Elektrodenverschleiß reduzieren

- Optimierung der Oberflächengüte

Auswahl der prozessgerechten Spülmethode

Für die funkenerosive Metallbearbeitung stehen unterschiedliche Spülmethoden zur Wahl.

Offene Spülung

Die offene Spülung ist bei der Funkenerosion die gebräuchlichste Spülmethode. Sie kommt immer dann zum Einsatz, wenn zusätzliche Spülbohrungen nicht angebracht werden können. Bei dieser Methode muss darauf geachtet werden, dass eventuell auftretende schlechtere Strömungsverhältnisse zu Ablagerungen von Partikeln in Ecken führen können.

Druckspülung

Ebenso durchgesetzt wie die offene Spülung, ist die Druckspülung. Hierbei erfolgt die Spülung über einen Spültopf entweder durch eine Spülbohrung von oben durch die Elektrode oder von unten durch das Werkstück. Entscheidend für das Resultat ist dabei nicht der Spüldruck, sondern die Durchflussmenge.

Saugspülung

Sollen im fertigen Werkstück parallele Wände sowie eine feine Endbearbeitung erzielt werden, empfiehlt sich die Saugspülung. Hierbei werden die Abtragspartikel vom Funkenspalt abgesaugt. Die Technik funktioniert ähnlich dem Prinzip der Druckspülung, nur, dass in diesem Fall das Material nicht an der Elektrode aus dem Arbeitsspalt gedrückt, sondern durch die Elektrode abgesaugt wird. Der Vorteil liegt darin, dass ungewollte Entladungen verhindert werden. Bei kleinen Spaltweiten und geringen Durchflussmengen muss bei der Saugspülung sehr genau darauf geachtet werden, dass ausreichend Dielektrikum in den Funkenspalt gelangt, um einen stabilen Funkenerosionsprozess zu ermöglichen. In Kombination mit der Druckspülung wird die Saugspülung gerne bei komplizierten Bearbeitungen eingesetzt.

Intervallspülung

Eine weitere Variante ist die Intervallspülung. Hierbei wird der Erodiervorgang nach einer festgelegten Zeit unterbrochen und die Elektrode in die Ausgangsposition zurückgefahren. Durch die Bewegung der Elektrode hin und zurück vom Werkstück entsteht ein zusätzlicher Saugeffekt, der sich vorteilhaft auf die Spülung auswirkt. Die Methode wird insbesondere bei dünnen Elektroden oder tiefen Einsenkungen verwendet.

Das richtige Dielektrikum zur Spülmethode

Erfahrung und Praxiswissen ist auch bei unterschiedlichen Spülmethoden der Schlüssel zur Auswahl des passenden Dielektrikums. Das entsprechende Portfolio von esgemo bietet in dieser Hinsicht für jede Methode das prozessgerechte Medium, das den Umwelt- und Sicherheitsbestimmungen entspricht und mit nachhaltiger Effizienz für wirtschaftlich optimale Ergebnisse sorgt.

Was macht eigentlich ein Dielektrikum?

Vor allem im Werkzeugbau sind das Senk- und Drahterodieren durchgesetzte Bearbeitungsverfahren. Es handelt sich um Verfahren, in denen das dabei zur Anwendung kommende Dielektrikum eine zentrale Rolle spielt. Um Klarheit darüber zu erlangen, was genau dort passiert, soll der Prozess am Beispiel einer Funkenerodiermaschine beschreiben werden.

Das Dielektrikum bei der Funkenerosion

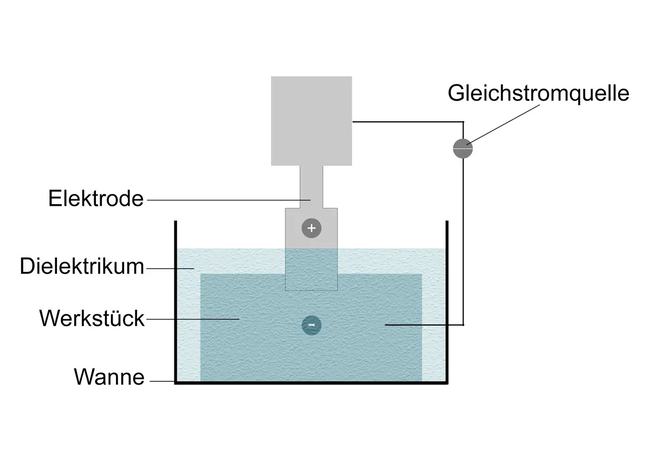

Als abtragende Werkzeugmaschine dient eine Funkenerodiermaschine zur Bearbeitung von elektrisch leitenden Materialien mittels Funkenerosion. Dazu benötigt die Maschine ein Werkzeug (Elektrode) mit hoher elektrischer Leitfähigkeit sowie ein Dielektrikum, das den Raum zwischen Werkzeug und Werkstück füllt.

Meist werden Metalle wie Stahl, Aluminium, Kupfer und Messing bearbeitet. Auch Graphit und einige Keramikarten können erosiv gut bearbeitet werden.

Das Dielektrikum im Einsatz

Zur Bearbeitung wird eine elektrische Spannung zwischen dem Werkstück und der Elektrode angelegt. Die Elektrode ist dabei ein Negativ derjenigen Form, die in das Werkstück eingearbeitet werden soll. Nun wird durch pulsierenden Gleichstrom ein Lichtbogen zwischen der Elektrode und dem Werkstück erzeugt. Dabei werden durch Verdampfen und Abplatzen die Bestandteile des Werkstücks abgetragen, die nicht zur endgültigen Form gehören. Die abgetragenen bzw. verdampften Bestandteile werden durch das nicht leitende Dielektrikum weggespült.

Die drei wesentlichen Aufgaben des Dielektrikums

Es sind hohe Anforderungen unterschiedlicher Art, die ein Dielektrikum während des Bearbeitungsprozesses erfüllen muss.

Schnelle Ionisation

Für den Aufbau des elektrischen Feldes muss das Dielektrikum so schnell wie möglich optimale Bedingungen schaffen, damit eine Funkenbrücke entsteht. Ebenso schnell muss es bei Impulsende den Entladekanal entionisieren, um die nächste Entladung zu ermöglichen. Dabei soll es den Entladekanal „einschnüren“, um den Entladewirkungsgrad zu erhöhen.

Optimale Kühlung

Der elektrische Funke trifft mit cirka acht- bis zwölftausend Grad Celsius auf dem Werkstück auf. Das macht deutlich, wie effektiv ein Dielektrikum die Elektrode und das Werkstück kühlen muss. Eine Überhitzung würde zu einem deutlich höheren Verschleiß führen. Neben dieser Funktion muss das Dielektrikum auch effektiv für eine Kondensation der beim Funkenerosionsverfahren entstehenden Metalldämpfe sorgen.

„Entsorgung“ der Abtragspartikel

Um Störungen im Prozess wirksam zu vermeiden, müssen die entstandenen Abtragspartikel aus der Erodierzone weggespült werden.

Die Qualität des Dielektrikums entscheidet mit

Erodierverfahren müssen ihre Wirtschaftlichkeit und Produktivität immer wieder aufs Neue unter Beweis stellen. Ein wesentlicher Faktor für Leistung und Ertrag ist das verwendete Dielektrikum. Je nach Anwendungsfall sind konkret sehr spezifische Anforderungen zu erfüllen. Hochleistung bei Dielektrika heißt in der Regel intensiverer Abtrag bei zugleich weniger Verschleiß und Alterung. Dielektrika von esgemo werden diesen Anforderungen durch zielorientierte Additivierung gerecht.

Gefahren und Sicherheit beim Umgang mit Dielektrika

Während der Arbeit mit Erodieranlagen sind bei der Verwendung von Dielektrika einige Sicherheits- und Schutzmaßnahmen von Vorteil, die einen unbedenklichen Betrieb gewährleisten. Sie betreffen sowohl den Arbeitsschutz und die Unfallverhütung, nehmen aber auch gleichermaßen den Schutz der Umwelt in den Fokus.

Entstehung von Dämpfen bei der Funkenerosion

Bei der Funkenerosion werden Dämpfe gebildet, die aus zwei Quellen herrühren. Zum einen entstehen Dämpfe aus dem Einsatz des Dielektrikums. Zum anderen bilden sich Metalldämpfe. Während Sie bei den unterschiedlichen Dielektrika renommierter Anbieter wie esgemo sicher sein können, dass auch beim Dauereinsatz keine gefährlichen Dämpfe wie beispielsweise aus Benzolverbindungen entstehen, ist es angezeigt, bei der Bildung der Metalldämpfe Vorsicht walten zu lassen.

Um die Gefährdung durch zum Beispiel Chrom, Nickel, Wolframcarbid oder Molybdän möglichst effektiv einzugrenzen, sollte die Erodierstelle so hoch wie möglich mit dem Dielektrikum bedeckt sein. So können die Metalldämpfe im Dielektrikum kondensieren. Nach VDI-Richtlinie vorgeschrieben sind 40 Millimeter Überdeckung, man sollte allerdings mit Blick auf die Gesundheit der Mitarbeiter eine möglichst große Höhe umsetzen.

Funkenerosion und die Vermeidung von Hautschädigungen

Im Normalfall, das heißt bei einer relativ unempfindlichen und nicht zu Allergien neigenden Haut kann man davon ausgehen, dass keinerlei Schädigung durch üblicherweise verwendete Dielektrika entstehen. Hautkontakt mit dem Dielektrikum erfolgt in der Regel ausschließlich über die Hände, und hier sind noch anhaftende Flüssigkeiten problemlos, ohne aggressive Seifen oder Pasten zu entfernen. Diese generelle Unbedenklichkeit trifft allerdings nicht unbedingt auf Mitarbeiter zu, die zu allergischen Reaktionen der Haut neigen. Aus jahrzehntelanger Praxis lässt sich aber auch hier feststellen, dass Problemreaktionen nur sehr selten auftreten.

Grundsätzlich sollte in jedem Fall ein geeigneter Hautschutz verwendet werden. Aus unserem Programm stehen hier CoverSkin oder eine entsprechende Hautschutzsalbe zur Verfügung.

Anders verhält es sich bei den Schwebstoffen im verschmutzten beziehungsweise benutzten Dielektrikum. Hierbei handelt es sich um Abtragspartikel, die aus mikrofeinen Werkstoffstückchen mit u.U. äußerst scharfen Schnittkanten bestehen. Auf Grund ihrer Feinheit lassen sich Verletzungen auf der ungeschützten Oberhaut kaum vermeiden.

Funkenerosion und Sicherheitsvorschriften

In Zusammenhang mit der oben erwähnten Bildung von Dämpfen schreibt die entsprechende VDI-Richtlinie 3402 vor, dass durch eine entsprechende Belüftung der Erodieranlage sichergestellt werden muss, dass sich keine Gase, Dämpfe, Nebel oder Rauch entwickeln, die die Gesundheit der Mitarbeiter gefährden. Darüber hinaus muss ausgeschlossen werden, dass eine zündfähige Atmosphäre entstehen kann.

Ist dies wegen der verwendeten Arbeitsmedien unvermeidbar, muss eine entsprechende Absaugvorrichtung angebaut werden. Dies hat auch Auswirkungen auf die Erodieranlage selbst, da die Elektroinstallation in diesem Fall den besonderen Bedingungen für feuergefährdete Betriebsstätten genügen muss.

Auf Nummer Sicher mit dem Fachmann

In allen Fragen, die den Einsatz von Dielektrika bei elektrischen Erodieranlagen betreffen, lohnt es sich, die Empfehlung des Fachmanns einzuholen. Sowohl was den Arbeits- und Umweltschutz als auch die Effizienz in der Produktion angeht, können Ihnen die praxiserfahrenen Berater von esgemo das optimale Produkt bieten.

Dielektrikum zum Drahterodieren bzw. Drahtschneiden

Das Prinzip der Drahterosion

Das Drahterodieren (auch Drahtschneiden (englisch wirecutting) oder Schneiderodieren genannt, ist ein formgebendes Fertigungsverfahren (Schneidverfahren) und zählt zu den funkenerosiven Bearbeitungsformen. Es zeichnet sich durch hohe Präzision aus und ist in der Regel extrem maßhaltig und formgenau. Mit der Drahterosion lassen sich alle elektrisch leitenden Materialien unabhängig ihrer Härte oder Materialdicke bearbeiten.

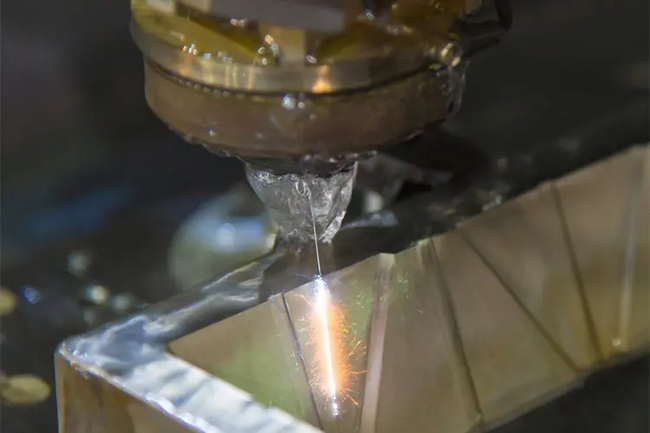

Das Verfahren funktioniert mit einem Draht, der als Elektrode dient. In der Regel handelt es sich hierbei um einen 0,02 – 0,33mm dicken Messingdraht, der auf Spulen aufgewickelt ist und über Umlenkrollen direkt an das Werkstück gelangt. Über einen Stromgenerator wird der Draht unter Spannung gesetzt und so nahe an das Werkstück herangeführt, bis ein Funke überspringt. Dieser Funke entwickelt dabei so hohe Temperaturen, dass er das Material zum schmelzen bringt bzw. regelrecht verdampft. Dabei springt der Funke immer an der Stelle über, an der der Abstand zum Werkstück am geringsten ist. Nach der Entladung ist der Draht verschlissen und wird entsorgt.

Damit die Entladung immer optimal von statten gehen und der anfallende Erodierabfall schnell abtransportiert wird, werden die Werkstücke in einem flüssigen Dielektrikum geschnitten.

Beim Drahterodieren besteht dieses Dielektrikum meist aus deionisiertem Wasser.

Durch permanente Spülung sorgt das Dielektrikum für den schnellen Abtransport des Erodierabfalls aus dem Schneidspalt und kühlt dabei gleichzeitig den Draht.

Nachteile beim Drahterodiern

Die Drahterosion kann zwar die härtesten Metalle mit Leichtigkeit durchschneiden, hat aber im Vergleich zu anderen Metallbearbeitungsformen deutlich längere Bearbeitungszeiten. Um bestmögliche Oberflächenrauheiten erreichen zu können, sind zu dem meist mehrere Schnitte nötig. Auch die Verwendung von deionisiertem Wasser hat seine Nachteile. Zwar ist das Dielektrikum sehr kostengünstig, führt aber bei längeren Verweilzeiten des Werkstücks in der Maschine zu Rostbildung wodurch es auch zu Lochfraß kommen kann.

Einsatz von Korrosionsschutzmitteln zum Schutz des Werkstück

Damit bei der Bearbeitung mit mehreren Schnitten und den damit verbundenen längeren Standzeiten der Werkstücke im Wasser kein Rost entsteht, kann ein Korrosionsschutz dem Wasser beigegeben werden. Dieser verhindert, dass das Werkstück während der Bearbeitung Rost ansetzen kann und schützt darüber hinaus auch alle Maschinenbauteile. Ein Produkt, dass für genau diesen Anwendungsfall entwickelt wurde ist esgeCor RDE. Dieses Produkt verhält sich, bei richtiger Anwendungskonzentration, während der Anwendung vollkommen neutral. Es beeinflusst den Leitwert des Dielektrikums nicht und verklebt weder Filter, Deionisierharze noch Endschalter.

Eine zusätzliche Möglichkeit, Korrosion am Werkstück zu verhindern, ist das Behandeln mit einem Korrosionsschutzspray. Dieses Wachs gibt es rot eingefärbt, als besseres Kontrastmittel, oder farblos.

Eine weitere Möglichkeit der Korrosion vorzubeugen ist der Einsatz von Dielektrika auf Öl Basis. Einige spezielle Maschinen wie z.B. die QWD der Firma Vollmer im schwäbischen Biberach, arbeiten daher auch mit Erodieröl. Die Firma Vollmer hat diese Maschine speziell für das Bearbeiten von PKD, PcBN und anderen Hartwerkstoffen, entwickelt.

Dabei wird der Draht im Gegensatz zu den herkömmlichen Maschinen, waagrecht geführt, anstatt der sonst üblichen senkrechten Anordnung. Der Vorteil des Öl Einsatzes ist neben dem Korrosionsschutz, dass diese Art der Bearbeitung eine besonders hohe Schnittgenauigkeit und deutlich feinere Oberflächen erzielt.

Bei der Bearbeitung mit Öl wird von dem Dielektrikum eine besonders gute Spülwirkung verlangt. Deshalb sollte das Dielektrikum so dünn als möglich sein, sollte aber aus Sicherheitsgründen keinen zu niedrigen Flammpunkt haben. Dielektrika mit einem Flammpunkt >56°C haben sich hier besonders bewährt. Bei vielen Anwendern dieser Technik mit den Vollmer QWD Maschinen empfiehlt sich daher der Einsatz des Dielektrikum esgeSparc SE 75. Dieses speziell für diese Anwendung konzipierte Dielektrikum ermöglicht sehr gute Schneidergebnisse bei gleichzeitig idealer Spülleistung. Dank eines relativ hohen Flammpunkts hat es zudem eine geringe Verdampfungsneigung und ist dadurch sparsam im Einsatz.

Weitere Erodierverfahren sind das Senkerodieren und das Bohrerodieren.