Schleifen

Unterschiede bei Schleifölen

Einfluss des Schneidöls auf den Bearbeitungsvorgang und Oberflächengüte

Wichtige Information für Hartmetallschleifer - TRGS 561

Umgang mit Schleifflüssigkeiten unter Beachtung der Arbeitsschtzvorschriften

Hartmetall

Hartmetall - Besondere Anforderungen an die Auswahl der Bearbeitungsflüssigkeit

Unterschiede bei Schleifölen

Grundsätzlich werden Schleiföle eingesetzt, um die Reibungswärme während des gesamten Schleifprozesses materialgerecht auf optimalem Niveau zu halten. Dabei spielen verschiedenste Prozessfaktoren eine Rolle.

Das Schleiföl macht den Unterschied

Die Produktivität, also eine schnelle Bearbeitung des Werkstücks, ist ebenso relevant wie die Oberflächengüte (keine Haarrisse, kein Schleifbrand) und geringer Werkzeugverschleiß. Hierfür muss das für den jeweiligen Prozess gewählte Schleiföl über bestimmte Eigenschaften verfügen. Wesentliche Charakteristika sind die Additivierung für die jeweilige Anwendung, das Schaumverhalten, das Luftabscheidevermögen, Viskosität und Flammpunkte und gutes Filtrierverhalten.

Steht beim Schleifen mit niedrigen bis mittleren Schleifscheiben-Umfangsgeschwindigkeiten vor allem die Kühlung des Prozesses im Fokus, sind bei steigendem Zeitspanvolumen Kühlschmierstoffe mit besonderer Reibungsminderung gefragt. Die Wahl des passenden Schleiföls hat darüber hinaus wesentlichen Einfluss auf die Betriebskostenminimierung und damit auf die wirtschaftliche Effizienz des Prozesses. In jedem Einzelfall ist eine komplexe Situation zu beurteilen, die sich an den Parametern Schmieren, Kühlen, Reinigen, Spülen und Korrosionsminderung ausrichtet.

Anforderungen an Schleiföle

Schleiföle sind an die Anforderungen der einzelnen Verfahren anpassbar. Vom Planschleifen über das Glattschleifen, Rundschleifen und Profilschleifen bis hin zum Tief- und Nutschleifen stehen spezielle Ölqualitäten zur Verfügung, Ihr Einsatz ist auch davon abhängig, welche Maschinenkonstruktion vorliegt. Die Maschine muss für den Einsatz mit Schleifölen tauglich sein. So sind z.B. ein Feuerlöscher und Druckentlastungsklappen notwendig, und die Bauteile müssen ölbeständig sein. Es gibt grundsätzlich mehrere Möglichkeiten an Basisölen für Schleiföle. Den auf Hydrocrack-Basis (HC) erhältlichen Ölen stehen die qualitativ anspruchsvolleren GTL (Gas to Liquid) Ölen und Polyalphaolefin-Produkte (PAO) gegenüber.

Schleiföle für gute Prozessergebnisse in der Hartmetallbearbeitung

Entscheidend für eine hohe Produktivität sind immer auch das Schaumverhalten sowie das Luftabscheidevermögen des verwendeten Schleiföles. Insbesondere die im Öl eingeschlossene und komprimierte Luft (Luftbläschen) explodiert beim Düsenaustritt regelrecht. Ein gutes Prozessergebnis ist demnach nur mit schaumarmen Schleifölen mit gutem Luftabscheidevermögen machbar.

Gefahren beim Umgang mit Schleiföl vermeiden

Die gesundheitliche Unbedenklichkeit hat oberste Priorität beim Einsatz von Schleifölen. Um den Anwender umfassend zu schützen, sind gesetzliche Vorgaben zu erfüllen, die in der neuen Regel für technische Gefahrstoffe (siehe Wichtige Information für Hartmetallschleifer – TRGS 561) aktualisiert wurden. Geht es hier insbesondere um das Einatmen gefährlicher Stoffe wie z.B. Kobalt, werden an anderer Stelle weitergehende Aspekte, z.B. dermatologische, die Haut betreffende Schutz- und Vorsichtsmaßnahmen, geregelt.

Fazit

Es gibt gute Argumente, bei der Wahl des passenden Schleiföls darauf zu achten, dass es allen gesetzlichen Vorschriften entspricht, zudem den Anwender schützt und auch ökonomisch effizient eingesetzt werden kann. Die Beratung durch den Experten kann hierbei von hohem Nutzen sein. Schleiföle der Produktreihe esgeGrind erfüllen die oben genannten Anforderungen und bieten für jeden Einsatz und dessen unterschiedlichste Prozess-Bedingungen die individuell richtige Lösung, in HC-, GTL- oder PAO-Qualität.

Was tun gegen schleifbrand?

Während des Schleifens eines Werkstücks kann eine thermische Schädigung des Materials entstehen: der Schleifbrand. Er betrifft insbesondere die geschliffenen Randzonen des Werkstücks und tritt immer dann auf, wenn sich während des Schleifens gehärteter Oberflächen zu hohe Wärme entwickelt. Eine solche Überhitzung kann Anlassvorgänge oder Neuhärtezonen erzeugen. Die Gefahr besteht darin, dass es zu Enthärtung und Gefügeveränderungen kommt, die im schlimmsten Fall zur Rissbildung und somit zu Ausfällen am Werkstück führen kann.

Wie erkenne ich Schleifbrand?

Bei sehr stark geschädigten Werkstücken kann es zu markanten Verfärbungen (blau bis schwarz) und zu „Schleifkommabildung“ kommen.

Meistens ist der Schleifbrand aber nicht sichtbar. Man spricht in diesem Fall von einem „verdeckten“ Schleifbrand. Negative Druckspannungen treten hierbei nur in tieferen Schichten auf, was seine Aufdeckung erheblich erschwert und spezielle Prüfmethoden nötig macht.

Um Schleifbrand sicher zu erkennen, haben sich drei Verfahren durchgesetzt. Die Nitalätzung (mit Salpetersäure) ist eine der ältesten und gebräuchlichsten Prüfmethoden. Sie erfolgt entsprechend der ANSI/AGMA-Norm 2007 bzw. ISO-Norm 14104 durch Ätzung im Tauchbad. Die zerstörungsfreie Methode ist äußerst sicher, denn man sieht nach erfolgter Prüfung deutlich eine dunkle Färbung der von Schleifbrand betroffenen Werkstückpartien.

Ein zweites Prüfverfahren ist das Barkhausenrauschen. Vereinfacht ausgedrückt, wird hierbei das Werkstück magnetisiert. Die im Material generierten Impulse erzeugen eine Art Rauschen, dessen Intensität gemessen wird. Die dritte Methode ist die Oberflächenrissprüfung nach dem Magnetpulververfahren. Auch hier wird das Werkstück magnetisiert. Mittels des Pulvers erkennt man magnetische Streufelder, die auf querverlaufende Risse im Material hinweisen.

Was können die Gründe für Schleifbrand sein?

Die Schädigungen durch Schleifbrand schlagen sich natürlich auch ökonomisch nieder. Der höhere Ausschuss verursacht mehr Zeit- und Kostenaufwand und die Produktivität wird signifikant beeinträchtigt. Somit stellt sich verstärkt die Frage nach den Ursachen.

Die Gründe für das Auftreten von Schleifbrand sind, entsprechend der Komplexität des Schleifprozesses, vielfältig. Die Vorschubgeschwindigkeit, der Zustand der Schleifscheibe, schlechte Kühlschmierwirkung (die wiederum durch fehlerhafte Spezifikation, Menge, Druck oder die falsche Form oder Anordnung der Düsen bewirkt sein kann) sowie die Werkstück-Geometrie sind Parameter, die einzeln oder in ihrem Zusammenspiel zu Schleifbrand führen können.

Wie kann ich Schleifbrand vermeiden?

Die Frage stellt sich, wie man den Schleifbrand und die zum Teil erheblichen Kosten sowie den Produkttivitätsverlust, den er mit sich bringt, vermeidet. Ein wirksames Mittel ist die Verwendung von speziell für diesen Bereich definierten Hochleistungs-Schleifölen wie z.B. esgeGrind NUS 1500, esgeGrind ZRS 1500 oder esgeGrind ZRS-G 1500. Bei diesen Schleifölen handelt es sich um farblose, dünnflüssige, chlorfreie und ölnebelarme Metallbearbeitungsöle, die speziell für das Hochgeschwindigkeitsschleifen entwickelt wurden. Also genau die Art von Anwendung, in der die Gefahr von Schleifbrandbildung besonders hoch ist. Aufgrund der ausgezeichneten Kühl- und Schmiereigenschaften handelt es sich bei diesen Schmierstoffen um eine wirkungsvolle Maßnahme, um Schleifbrand wirksam zu verhindern.

Hartmetallbearbeitung - Schleifen

Hartmetall hat sich in der Hochleistungszerspanung weitestgehend als wichtigstes Basismaterial durchgesetzt, unabhängig davon ob das gesamte Werkzeug aus Hartmetall gefertigt wird, oder nur Wendeschneidplatten zum Einsatz kommen. An die Form- und Oberflächengüte sowie an die Maßgenauigkeit präziser Werkzeuge werden immer höhere Anforderungen gestellt. Hartmetallteile werden schon bei der Herstellung in Form gepresst (gesintert). Bei diesem Sintervorgang kommt es aber zu einer Schrumpfung der Preßlinge, weswegen ein exaktes Maß der Teile nicht eingehalten werden kann. Da solche Maßabweichungen vom jeweiligen Sollmaß nicht zu vermeiden sind, ist es erforderlich nach dem Sintern mit speziellen Bearbeitungsverfahren in höchster Präzision nachzuarbeiten.

Aufgrund der enormen Härte des Metalls kommen für die Nachbearbeitung hauptsächlich Verfahren wie Schleifen, Honen, Läppen oder Erodieren in Frage.

Hartmetall schleifen

Das Schleifen von Hartmetall ist gegenwärtig das gängigste Bearbeitungsverfahren. Die Einteilung der verschiedenen Schleifverfahren kann entsprechend der DIN 8589 nach der Art der zu erzeugenden Fläche vorgenommen werden wie z.B. in:

- Planschleifen

- Rundschleifen

- Profilschleifen

- Tief- / Nutschleifen

Schleifwerkzeuge

Aufgrund der hohen Härte von Hartmetall werden heute für die Schleifbearbeitung fast ausschließlich Diamantwerkzeuge eingesetzt. In seltenen Fällen können auch konventionelle Schleifscheiben aus Siliciumcarbid zur Anwendung kommen.

Diamantschleifscheiben sind in der Regel aus zwei Komponenten aufgebaut und bestehen aus einem Grundkörper auf dem ein Schleifbelag aufgebracht ist. Der Grundkörper bestimmt durch seinen Aufbau Eigenschaften wie Steifigkeit, Wärmeleitung oder die Schwingungsdämpfung. Stahl oder Aluminium als Grundkörper zeichnen sich eher durch sehr gute Steifigkeiten und eine gute Wärmeleitung aus, während Kunstharz-Bindungssysteme gute Dämpfungseigenschaften aufweisen.

Beim Schleifbelag entscheidet hauptsächlich die Korngröße und die Bindung über die Schneideigenschaften. Ein hoher Wert bei der Körnung (z.B. >D126) bedeutet, dass es sich um ein grobes Korn handelt. Grobe bzw. große Körner sorgen für eine hohe Abtragsleistung. Mit einer kleinen Korngröße (z.B. ≤D64) werden bessere Oberflächenqualitäten und Profilgenauigkeiten erzielt. Bei den Bindungen unterscheidet man hauptsächlich zwischen Kunstharzbindungen, gesinterten Metallbindungen, galvanische Metallbindungen und keramische Bindungen.

Kunstharzbindungen – eignen sich bei geringen Schleifkräften und erlauben einen großen Anpassungsspielraum. Sie gelten als weich, schnell und kühl schleifend.

Metallbindungen – sind für Schleifscheiben mit scharfkantigen Profilen geeignet. Sie kommen zum Einsatz, wenn geringer Verschleiß der Scheibe und hohe Profilstabilität im Vordergrund stehen.

Galvanische Metallbindungen – werden überwiegend einschichtig ausgeführt und eigenen sich besonders durch große Spanräume für hohe Abtragsvolumen und kühlen Schliff. Bei dieser Bindung wird das Korn an der Oberfläche des Metallgrundkörpers eingebunden, so dass Kornspitzen um 30 bis 50 Prozent des Korndurchmessers über das Bindungsniveau hinausragen.

Keramische Bindungen – können mit unterschiedlichen Härten und Porenvolumen erstellt werden. Sie ermöglichen hohe Schnittgeschwindigkeiten und große Zeitspanvolumina, kühlen Schliff, Freischleifvermögen und zeichnen sich durch gute Abricht- und Profilierbarkeit aus.

Der richtige Kühlschmierstoff zum Schleifen von Hartmetall

Damit die Schleifscheibe auch in idealer Form ihren Dienst tun kann, gehört zum Bearbeitungsprozess auch der geeignete Kühlschmierstoff. Die besten Ergebnisse konnten hierbei mit Schleifölen auf vollsynthetischer Basis erzielt werden. Wichtige Eigenschaften eines Kühlschmierstoffs sind neben dem Abtragsverhalten u.a. das Schmutztragevermögen, das Schaumverhalten, das Spülvermögen, die Hautverträglichkeit, die Filtrierbarkeit oder das Luftabscheidevermögen. Gerade bei der Hartmetallbearbeitung kommt aber noch ein weiterer wesentlicher Faktor hinzu. Das meist verwendete Bindemittel zur Herstellung von Hartmetall ist Cobalt. Dieser gesundheitsgefährdende Stoff kann beim Schleifprozess aus dem Werkstück ausgewaschen werden und in den Organismus des Anwenders gelangen. (Lesen Sie hierzu auch unseren Artikel „Wichtige Information für Hartmetallschleifer – TRGS 561“).

Spezialschmierstoffe auf Polyalphaolefinbasis zur Hartmetallbearbeitung wie z.B. das Schleiföl esgeGrind VOSO 500 haben deshalb besondere Inhaltsstoffe, die das sogenannte Cobalt-Leaching, also das in Lösung gehen dieses Stoffs verhindern und damit den Anwender vor Schaden schützen.

Unter der Bezeichnung esgeCool finden Sie bei der esgemo GmbH & Co. KG auch wasserlösliche Kühlschmierstoffe, die gegen Cobalt-Leaching inhibiert sind.

Wichtige Information für Hartmetallschleifer – TRGS 561

Neue Regel für technische Gefahrstoffe (TRGS 561) –

Tätigkeit mit krebserzeugenden Metallen und ihren Verbindungen

Seit Oktober 2017 gilt eine neue Regel für technische Gefahrstoffe, die TRGS 561. In dieser von der Bundesanstalt für Arbeitsschutz und Arbeitsmedizin herausgegebenen TRGS wird der Umgang mit Metallen und ihren Verbindungen geregelt, die in der Kategorie 1A oder 1B als krebserzeugend eingestuft werden. Darunter fällt explizit auch die Hartmetallbearbeitung. Vor allem das im Hartmetall enthaltene Bindemittel Cobalt stellt eine Gefahr für den Anwender dar. Stäube, die aus der Bearbeitung resultieren, können eingeatmet werden und gelangen so in den Organismus. Colbalt kann vom Körper aber nicht abgebaut werden und gilt als krebserzeugend. Deshalb ist in besonderem Maße darauf zu achten, dass solche Stäube nicht in die Peripherie gelangen können. Gerade beim Trockenschleifen von Hartmetall eine große Gefahr.

In der so genannten Expositions-Risiko-Beziehung (ERB) werden Einstufungen in entsprechende Toleranzkonzentration und Akzeptanzkonzentration abgeleitet.

In der folgenden Tabelle finden Sie Beurteilungsmaßstäbe für krebserzeugende Metalle:

| Stoff | Beurteilungsmaßstab | Überschreitungsfaktor | Quelle | ||

| Arsenverbindungen, als Carc. 1A, Carc. 1B eingestuft | TK 8,3 µg/m³ (E) AK 0,83 µg/m³ (E) |

8 | TRGS 910 | ||

| Beryllium und Berylliumverbindungen | AGW 0,14 µg/m³ (E) AGW 0,06 µg/m³ (A) |

1 | TRGS 900 | ||

| Cadmium und anorganische Cadmiumverbindungen, als Carc. 1A, Carc. 1B eingestuft | TK 1,0 µg/m³ (E) AK 0,16 µg/m³ (A) |

8 | TRGS 910 | ||

|

|

8 | TRGS 910 | ||

| Cobalt und Cobaltverbindungen, als Carc. 1A, Carc. 1B eingestuft | TK 5,0 µg/m³ (A) AK 0,5 µg/m³ (A) |

8 | TRGS 910 | ||

|

TK 6,0 µg/m³ (A)* AK 6,0 µg/m³ (A) |

8 | TRGS 910 |

Erläuterungen: TK Toleranzkonzentration, AK Akzeptanzkonzentration, AGW Arbeitsplatzgrenzwert,

BM Beurteilungsmaßstab, risikobasiert, (A) Alveolengängige Fraktion, (E) Einatembare Fraktion

* Die Toleranzkonzentration wurde aufgrund der nicht krebserzeugenden Wirkung festgelegt. Dieser Wert stimmt in diesem Fall mit der Höhe der Akzeptanzkonzentration überein, der Bereich des mittleren Risikos entfällt damit.

Auch beim Nassschleifen müssen Grenzwerte eingehalten werden

Neu in der TRGS 561 ist vor allem, dass jetzt auch das Nassschleifen von Hartmetall geregelt wird (TRGS 561: Pos. 5.2.2 – Expositionssituation) Cobalt kann beim Nassschleifen in Lösung gehen und durch den entstehenden Schleifnebel eingeatmet werden. Bei einer repräsentativen Untersuchung DGUV 213-724 (bisher: BGI/GUV-I 790-024) wurden in 52 Betrieben Messwerte ermittelt. Bezogen auf die Branche „Hartmetallherstellung und -verarbeitung“ waren es 1.130 und auf die Branche „Schleiferei“ 1.350 Messwerte. Die Ergebnisse sind repräsentativ für die Schicht. Das 95% Perzentil für Cobalt lag mit 0,033 mg/m³ (Nassschleifen) in fast allen Bereich deutlich über der Toleranzkonzentration von 5,0 μg/m³. Die Messungen der Berufsgenossenschaft haben also ergeben, dass die Grenzwerte nicht eingehalten werden. Allerdings gelten die Grenzwerte der bisherigen Toleranzkonzentration für aviolengängigen A-Staub*. Die Messungen wurden jedoch nur für E-Staub (Einatembarer Staub) durchgeführt. Eine valide Umrechnung von A-Staub auf E-Staub gibt es Stand heute jedoch noch nicht.

* Unter der alveolengängigen Fraktion (A-Staub) versteht man den Teil des einatembaren Staubes, der so fein ist, dass er bis in die kleinsten Verzweigungen der Lunge, in die Alveolen (Lungenbläschen), vordringen kann. (Quelle: DGUV) http://www.dguv.de/staub-info/was-ist-staub/a-staub/index.jsp

Was Arbeitgeber und Anwender beachten sollten

Grundsätzlich hat der Arbeitgeber immer zu prüfen ob durch Änderung des Arbeitsverfahrens oder der Arbeitsmittel eine Freisetzung gesundheitsgefährdender Stoffe vermindert werden kann. Bei geeigneten Alternativen sind diese anzuwenden (§ 6 GefStoffV und TRGS 600 „Substitution“). Bei der Hartmetallherstellung und -verarbeitung sollte deshalb immer darauf geachtet werden, dass diese in geschlossenen, abgesaugten Anlagen erfolgt. Bei der Nachbearbeitung von Hartmetallwerkstücken sollte nach Möglichkeit nass geschliffen werden, damit der Schleifstaub in großen Teilen schon im Kühlschmierstoff gebunden werden kann. Bei wassergemischten Kühlschmierstoffen (KSS) sollte ein Komplexbildner („Buntmetallinhibitor“, z. B. Benzotriazolderivate) enthalten sein, sodass zudem möglichst wenig Cobalt und Wolfram in Lösung gehen. Darüber hinaus sollten unbedingt entstehende Aerosole an ihrer Entstehungsstelle abgesaugt und abgeschieden werden. In einigen Arbeitsbereichen müssen verfahrensbedingt z.B. kleine Teile mit geringem Abtrag trocken geschliffen werden. In diesen Fällen ist der entstehende Hartmetallstaub direkt an der Entstehungsstelle zu erfassen, abzusaugen und abzuscheiden.

Weitere empfohlene Schutzmaßnahmen sind in der DGUV Information Hartmetallarbeitsplätze DGUV 213-724 (bisher: BGI/GUV-I 790-024) und der TRGS 561 enthalten.

Achtung: Der Anwender ist dazu verpflichtet, solche Schutzmaßnahmen zu treffen und durch Messungen deren Wirksamkeit zu überprüfen. Desweiteren ist der Arbeitgeber dazu verpflichtet eine Gefährdungsbeurteilung zu erstellen und zu dokumentieren (siehe TRGS 561 – Pos. 3).

Damit so wenig wie möglich Cobalt aus dem Hartmetall in Lösung geht können auch speziell dafür entwickelte Schleiföle auf Polyalphaolefinbasis eingesetzt werden. Ein speziell für die Hartmetallbearbeitung entwickeltes Produkt, das gegen die Auswaschung von Cobalt inhibitiert ist, finden Sie bei uns unter der Bezeichung esgeGrind VOSO 500.

Hartmetall

Hartmetall ist kein natürlich vorkommendes Metall, sondern eine Legierung, die aus einem metallischen Hartstoff und einem Bindemetall besteht. Im Gegensatz zu herkömmlichen Metalllegierungen werden beim Hartmetall die Bestandteile als Pulver zu einem sogenannten Grünling zusammengepresst und später gesintert. 1923 wurde das erste Patent für gesintertes Hartmetall von Karl Schröter und Heinrich Baumhauer angemeldet, welches dann an die Firma Osram verkauft wurde. Zwar hatten Lohman und Voigtländer schon 1914 ein Patent für gegossenes Hartmetall angemeldet, doch erst das Verfahren des Sintern brachte den Durchbruch für das Hartmetall. Sintern ist ein Prozess, bei dem unter Abschluss von Sauerstoff mit hohen Temperaturen bis zu 1.500 °C und Druck die Bestandteile des Hartmetalls miteinander verbunden werden. Dabei verbinden sich der Hartstoff und das jeweilige Bindemetall zu einer festen Metallmatrix. Dadurch sind Hartmetalle deutlich härter und verschleißfester als gewöhnliche Metalle und Legierungen, aber auch bruchempfindlicher.

Inhaltsverzeichnis

Bestandteile von Hartmetall

Hartmetall besteht immer aus der Verbindung eines Hartstoffs, auch als Carbid bezeichnet, mit einem Bindemetall. Als Hartstoff verwendet man meistens Wolframcarbid (WC). Weitere Hartstoffe können aber auch z.B. Titan (TiC), Tantal (TaC) oder Chrom (CrC) sein. Das häufigste Bindematerial ist Kobalt (Co). Ne nach gewünschten Eigenschaften wie z.B. eine höhere Korrosionsbeständigkeit oder ein nicht magnetisches Hartmetall, können auch Nickel (Ni), Eisen (Fe) und Nickel-Chrom (NiCr) zum Einsatz kommen.

Einsatz von Hartmetall

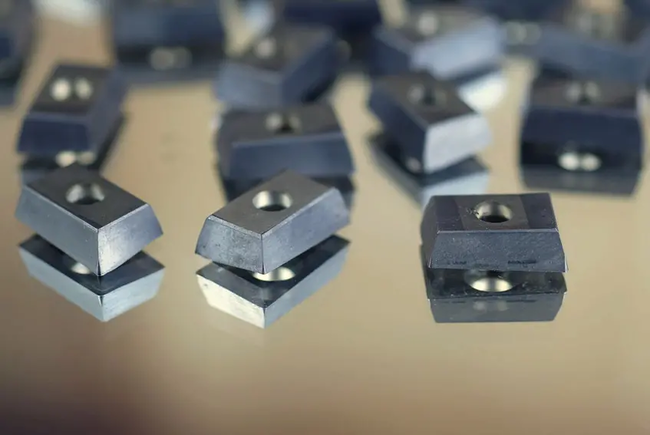

Hartmetalle werden hauptsächlich für die Werkzeugherstellung von z.B. Bohrern oder Fräsern verwendet. Dank der besonderen Härte des Metalls und der hohen Temperaturbeständigkeit eignet sich Hartmetall in besonderem Maße für den Einsatz als spanendes Werkzeug. Um Kosten zu sparen und die Effektivität der Werkzeuge zu erhöhen, kommen häufig auch Wendeschneidplatten aus Hartmetall zum Einsatz. Wendeschneidplatten sind kleine Platten, die meistens mehrere Schneidkanten besitzen und an einem Werkzeughalter angebracht werden. Diese können nach Verschleiß der Kanten gewendet oder ausgetauscht werden.

Bearbeitung von Hartmetall

Hartmetall kann je nach Zusammensetzung über unterschiedliche Härten verfügen. Man unterscheidet deshalb grundsätzlich zwischen weichen Sorten und hochverschleißfesten Sorten. Die Härte des Metalls wird in Vickers gemessen und mit dem Vickers-Eindruck-Verfahren bestimmt. In jedem Fall setzt die besondere Härte des Metalls aber eine spezielle Bearbeitungsform voraus. Deshalb wird Hartmetall in den meisten Fällen mit Diamantwerkzeugen geschliffen oder mittels Funkenerosion bearbeitet.

Beim Schleifen von Hartmetall kann es passieren, dass das Bindemittel Kobalt aus dem Metall ausgewaschen wird. Da Kobalt aber ein gesundheitsgefährdender Stoff ist, der vom Körper nicht abgebaut werden kann, sollte unbedingt ein spezieller Kühlschmierstoff verwendet werden, der durch Zugabe besonderer Inhaltstoffe diese Kobalt Auswaschung (Kobalt-Leaching) verhindert.